Eine optimale Kombination aus 3D Druck und Guss könnte den Feinguss entscheidend verbessen. Diese neue Technologie kombiniert die Vorteile beider Verfahren und ermöglicht zudem, eine Vielzahl von Metallen zu verarbeiten. Vor allem in denjenigen Fällen, in denen einerseits Guss-Qualität gefragt ist, andererseits jedoch auch komplexe Geometrien gefordert sind, bietet dieses Verfahren die perfekte Lösung.

3D Druck per Wachsdrucker

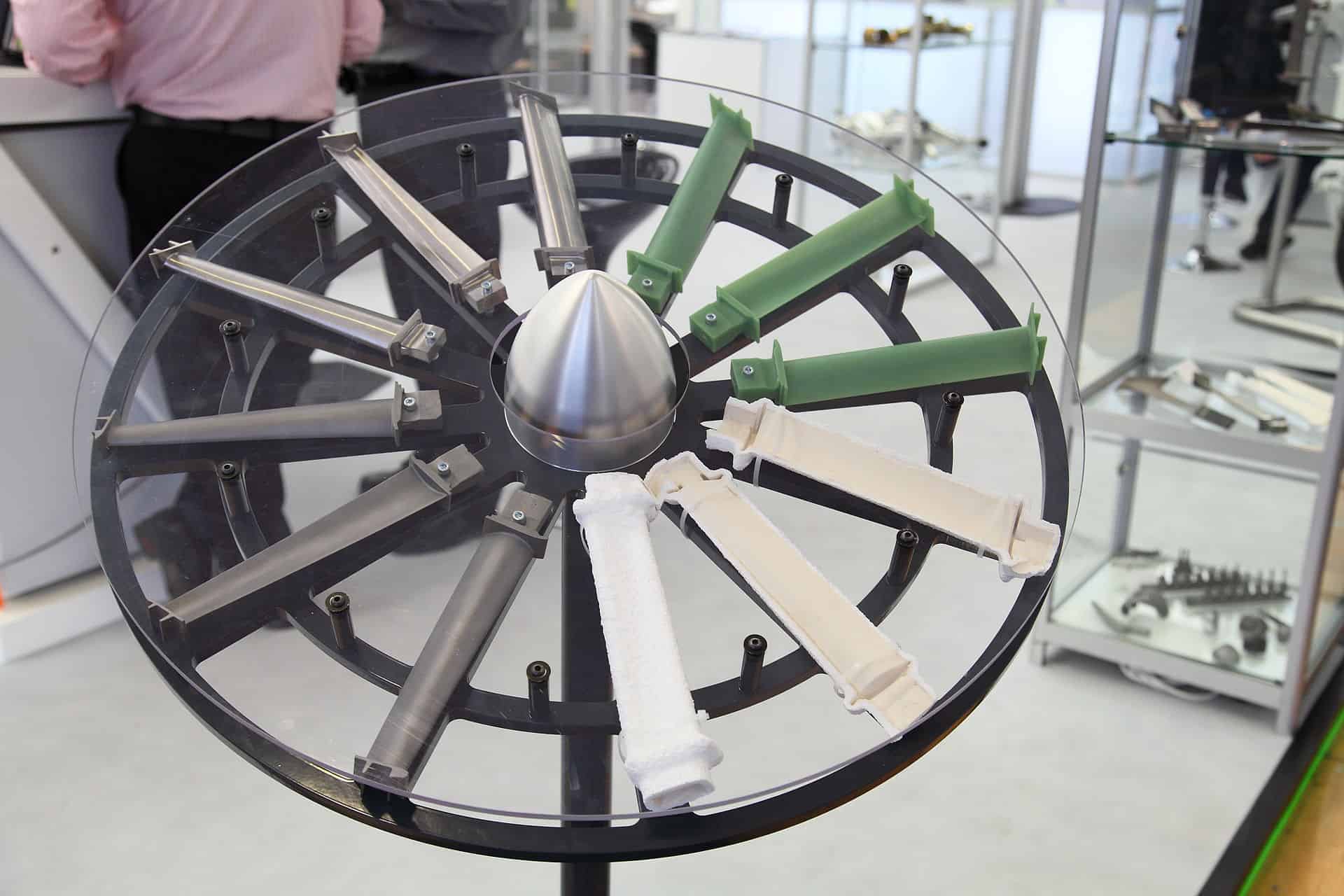

Zunächst werden die 3D Dateien in diesem Verfahren auf einem Wachsdrucker gedruckt. Die so gedruckten Modelle werden anschließend von ihrer Stützstruktur befreit und an vorgefertigten Aufbauten geklebt. Mittels Roboter werden diese nun in einer speziellen flüssigen Silikatkeramik eingetaucht und im Anschluss hieran besandet.

Dieser gesamte Vorgang wird mit einer Vielzahl von Schlicker- und Besandungs-Materialien so lange wiederholt, bis die notwendige Keramik-Schichtdicke erreicht ist. Mit Hilfe einer sogenannten Dampfautoklav wird im nächsten Schritt das Wachsmodell ausgelöst und die Formschale im Sinterofen bei über 1000°C gebrannt.

Die gewünschte Legierung kann nun geschmolzen und in die vorgewärmte Keramikschale gegossen werden. Nach dem Abkühlen kann die Schale mechanisch entfernt werden und die Gussteile nun nachgearbeitet werden.

Bei den meisten Legierungen folgt zuletzt eine Wärmebehandlung zum Normalisieren und/oder eine weitere Form der Veredelung.

Use Case: Eine Hüftpfanne

Im konkreten Feinguss-Beispiel aus der Medizintechnik handelt es sich um eine sogenannte Hüftpfanne, bestehend aus einem massiven, schalenförmigen Kopf, mit einer Oberfläche von Hunderten von Tripoden. Bei den besagten Tripoden handelt es sich um filigrane, kreuzförmige Anker, welche später, beim Einsatz im Körper die Verbindung von Implantat und Knochen sicherstellen.

Der Herstellungsprozess dieser Hüftpfanne begann damit, dass diese mit Wachs gedruckt und die Tripoden von Hand auf die Pfanne geklebt wurden. Weit entfernt von modernen Fertigungsverfahren musste dieser Teil der Arbeit von Hand erledigt werden, was ihn sehr aufwändig machte.

Dank des 3D Drucks mit Wachs konnten die Tripoden nun jedoch auf den Zehntelmillimeter genau platziert werden. Die mechanische Verbindung zwischen Tripoden und Hüftkopf ist dadurch sicher, viel mehr als in traditionellen Fertigungsverfahren.

Zugleich konnte durch dieses Verfahren ein kontinuierlicher Prozess etabliert und dabei auch noch die Durchlauf- und Personalkosten reduziert werden. Bleiben Sie mit unserem 3D Activation-Blog jederzeit am Laufenden über die neuesten Entwicklungen in der Welt der additiven Fertigung.

Information zu den MaterialienDetaillierte Informationen zu unseren Materialien, ihren Eigenschaften und 3D Druckverfahren. |

Bildquelle: Wikipedia