Bildquelle: 3Druck.com

Eine Studie der Universität Nantes liefert aufschlussreiche Ergebnisse zum FDM-Druck

Im Heimanwender-Bereich findet sich kein zweites 3D Druck-Verfahren mit einer vergleichbaren Verbreitung wie der FDM-Druck. Für den industriellen Bereich der additiven Fertigung sieht diese Bilanz zwar etwas gemischter aus, doch auch gehört das auch als Schmelzschichtung bekannte FDM-Verfahren zu den gängigsten Technologien. Umso mehr lohnt es sich, die Forschungsergebnisse einer französischen Studie eingängig zu betrachten. Ein Team der Universität Nantes hat nämlich untersucht, wie genau Wärmeübertragung und Haftung beim FDM-Druck funktionieren. Das Ziel der Studie bestand darin, den Wärmeaustausch im FDM-Druckprozess besser zu verstehen und das Verfahren somit zu optimieren.

Schlechte Haftung als Schwäche des FDM-Drucks

Die Forscher stellten zunächst fest, dass der FDM-Druck gegenüber dem Spritzguss zwar vor allem eine weitaus größere Designfreiheit bietet. Demgegenüber steht jedoch der Nachteil, dass sowohl Porositäten in den Teilen als auch eine schlechte Haftung zwischen den thermoplastischen Schichten mitunter für weniger feste Objekte sorgen.

Suche nach dem „Sweet Spot“

Grundsätzlich gilt es nämlich zu bedenken, dass die Haftung zwischen den Schichten hauptsächlich durch die Temperatur der Düse während der Extrusion bestimmt wird. Liegt diese Temperatur zu niedrig, so ist die Haftung zu schwach. Wird die Temperatur jedoch zu hoch eingestellt, so beginnt sich das Polymer zu zersetzen, was wiederum zu einer niedrigen Viskosität und somit zu einem strukturellen Zusammenbruch führen kann. Dazwischen liegt also nur ein schmaler Korridor für die ideale Temperatur, der sogenannte „Sweet Spot“. Um diesen möglichst exakt zu bestimmen untersuchten die Forscher aus Nantes die Wärmeübertragung in jeder Phase des Prozesses.

Vergleich von Modell und Messungen

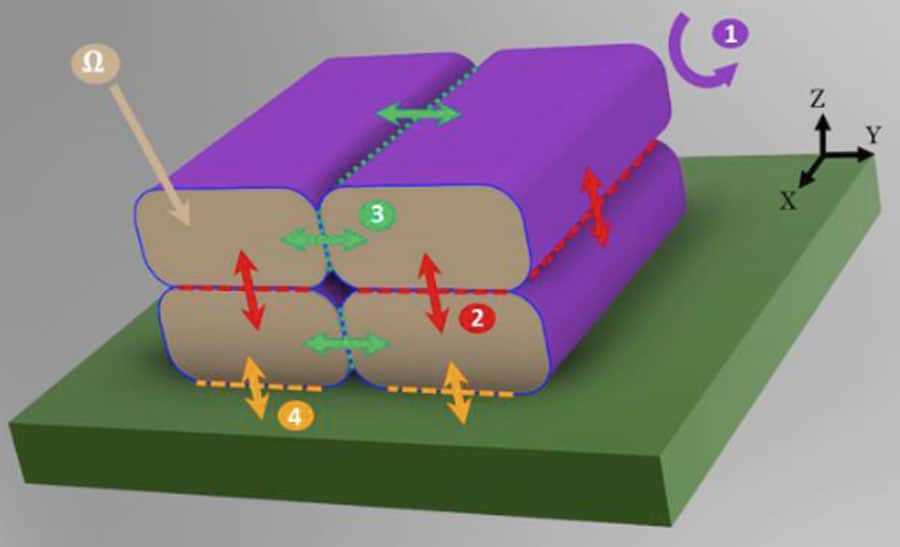

Hierzu erstellte das Team ein prädiktives Modell, dessen Ergebnisse anschließend mit einer realen Messung verglichen wurden. Als 3D Drucker kam dabei ein Creality CR-10 zum Einsatz, gedruckt wurde mit ABS sowie mit kohleverstärktem PEKK. Die Messungen führten die Forscher mit einer Infrarotkamera und einem Pyrometer durch. Um das Wärmeübertragungsmodell sehr leicht anwenden zu können hatte das Team ein sehr einfaches 3D Modell als Testmuster gewählt.

Kenntnis der rheologischen Eigenschaften entscheidend

Wie sich zeigte waren die Forscher aufgrund ihrer „schlechten Kenntnisse der rheologischen Eigenschaften“ nicht in der Lage, die Haftung zwischen den einzelnen Schichten, zumindest quantitativ, genau vorherzusagen. Als nächsten Schritt nahm das Team sich daher vor, Koaleszenzentwicklung der Polymere genauer zu untersuchen, um so die Bildung von Makroporositäten vorhersagen zu können. Auf diese Weise erst würde der „globale Grad der Adhäsion berechenbar“ und so ein Einblick in die Prozessparameter möglich, welche für die Herstellung von Hochleistungsteilen notwendig sind.

Lesen Sie mehr über die neuesten Entwicklungen im 3D Druck in unserem Blog.

Noch Fragen?Unser Kundenservice hilft Ihnen gerne weiter! |