Was macht Selektives Lasersintern und Stereolithographie jeweils aus?

Das 1983 vom US-Amerikaner Chuck Hull entwickelte 3D-Druckverfahren der Stereolithographie, auch bekannt unter dem Namen SLA-3D-Druck, kann mit einigem Recht als die „Mutter aller 3D-Druckverfahren“ bezeichnet werden, da dieses 3D-Druckverfahren vor allen anderen entwickelt wurde. Chuck Hull ließ seine Erfindung 1984 unter dem Namen „additive manufacturing“ patentieren, ein Begriff, der heute allerdings sehr viel weiter gefasst wird.

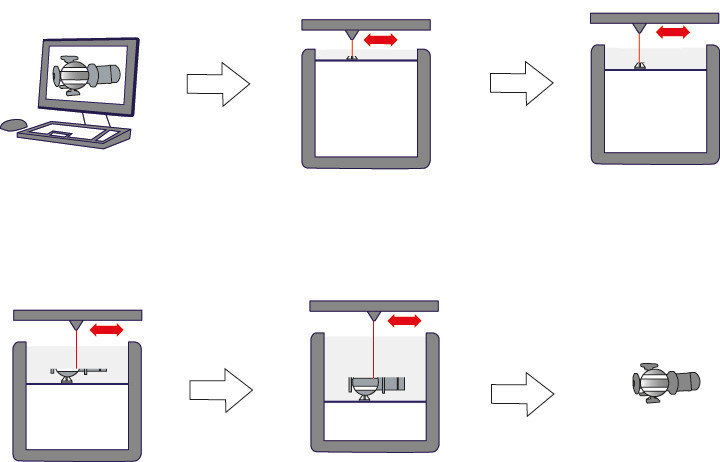

Die Stereolithographie basiert auf einem flüssigen Photopolymer, einem sogenanntem Resin, in diesem Fall Epoxy. Konkret handelt es sich bei diesen, hier zum Einsatz kommenden Resinen um Extraktstoffe aus dehydrierten Naturharzen, welche durch einen chemischen Umwandlungsprozess gewonnen werden. Dieser spezielle Kunststoff, der beim SLA-3D-Drucker in einem gefüllten Becken vorliegt, hat die spezielle Eigenschaft, nach einer gewissen Belichtungszeit zu erstarren, worauf die gesamte Stereolithografie letztlich beruht. Die einzelnen Schichten des zu erstellenden 3D-Druck-Objekts werden nun mithilfe eines Lasers nach und nach auf die Oberfläche des flüssigen Materials projiziert, wobei das darunter liegende bewegliche Druckbett jeweils Schicht für Schicht nach unten gezogen wird. Sobald der Stereolithografie-3D-Druckvorgang beendet ist wird das gehärtete 3D-Druck-Objekt aus dem Bad genommen und in der Regel noch in einer speziellen Belichtungskammer bis zur vollständigen Aushärtung nachbelichtet.

Selektives Lasersintern: Pulver statt Flüssigkeit

Das Selektive Lasersintern, auch unter der Bezeichnung SLS-3D-Druck geläufig, beruht dagegen auf einem in Pulverform vorliegenden Ausgangsstoff, in der Regel ein Polyamid(PA)-Kunststoff. Dieses Feinpulver wird beim SLS-3D-Druck-Prozess mit Hilfe eines Laserstrahls punktuell verschmolzen, wobei der Laserstrahl die in der 3D-Datei konstruierten Umrisse exakt nachfährt und dabei das Material punktuell zu einem bruchfesten 3D-Druck-Modell verschmilzt. Das jeweils nicht benötigte Pulver wird beim SLS-3D-Druckvorgang abgesaugt und im nächsten Arbeitsschritt erneut verwendet.

Ein besonderer Vorteil des Selektiven Lasersinterns liegt darin, dass auf diesem Wege besonders filigrane Bauteile ermöglicht werden. Die Stereolithografie gilt dagegen derzeit als das genaueste Rapid-Prototyping-Verfahren. Auch ermöglicht der SLA-3D-Druck Bauteile von höchster Komplexität. Mit Wandstärken von nur 0,1mm und Detailgraden von bis zu 0,25mm beeindruckt dagegen die SLS-3D-Druck-Technologie. Im Gegensatz zur Stereolithografie kommt der SLS-3D-Druck zudem ohne Support-Strukturen aus, da nach dem 3D-Druck-Vorgang zurück bleibendes Pulver leicht herausgeblasen oder –geschüttelt werden kann.

Typische Anwendungsgebiete für die Stereolithographie sind die Produktion komplexer Bauteile als Designmuster oder die Erstellung von Ausgangsformen für Vakuumgießen oder Spin-Casting. Selektives Lasersintern eignet sich insbesondere für bewegliche Bauteile, so wie für Kleinserien, Spritzgussformen oder für Prototypen in den Bereichen Kunst/Design oder Prothesenbau.

Egal, ob Stereolithographie, Selektives Lasersintern oder ein anderes 3D-Druckverfahren (wie etwa Polyjet-Printing), 3D Activation hilft Ihnen jederzeit bei der Verwirklichung Ihrer 3D-Druck-Vision weiter. Besuchen Sie dazu einfach unsere Website und verschaffen Sie sich so einen Überblick über unsere Materialien und 3D Druckverfahren.

Egal, ob Stereolithographie, Selektives Lasersintern oder ein anderes 3D-Druckverfahren (wie etwa Polyjet-Printing), 3D Activation hilft Ihnen jederzeit bei der Verwirklichung Ihrer 3D-Druck-Vision weiter. Besuchen Sie dazu einfach unsere Website und verschaffen Sie sich so einen Überblick über unsere Materialien und 3D Druckverfahren.

SLS-Drucken – 3D Druck im Selektiven Lasersintern

Das SLS-Drucken, auch bekannt als Selektives Lasersinter-Verfahren, gehört zu den Pulverbett-Verfahren im 3D Druck, also zu denjenigen additiven Verfahren, bei denen die Herstellung des 3D Modells mithilfe eines Laserstrahls erfolgt. Ausgangspunkt hierbei sind, wie in allen 3D Druckverfahren, die 3D-Dateien, welche an den 3D Drucker gesendet werden.

Schrittweises Absenken der Bauplattform

Das Ausgangsmaterial, in aller Regel ein Polyamid(PA)-Kunststoff, liegt hierbei in Form eines feinen Pulvers vor. Dieses Feinpulver wird nun auf eine Plattform aufgebracht und unter erhöhtem Druck erhitzt. Entsprechend der Konturen des entstehenden 3D-Objektes schmilzt ein Laser nun die Schichten in die Pulverschicht ein. Bei diesem Vorgang verschmelzen die Partikel miteinander Schicht für Schicht, indem nämlich die Bauplattform abgesenkt und jeweils eine neue Pulverschicht aufgetragen wird. Nicht verschmolzenes Material wird abgesaugt und kann wieder verwendet werden.

Neben Polyamid lassen sich auch Alumide, Elastomere oder auch Nylon in SLS drucken. Farbgebung und Haptik des Modells richten sich dabei nach dem gewählten und dessen etwaiger Nachbearbeitung.

Zur Geschichte des SLS-Druckens

Die Geschichte des Selektiven Lasersinterns reicht bereits bis Mitte der 80-er Jahre zurück. Dr. Carl Deckard und Dr. Joe Beaman von der University of Texas in Austin waren es damals, denen es gelungen war, diese additive Technologie zu entwickeln. Nach der kurz zuvor (um 1983) durch Chuck Hull entwickelten Stereolithografie gehört der SLS-Druck damit zu den ältesten 3D Druckverfahren. Im Lauf der Jahre wurde das Selektive Lasersintern an eine stetig wachsende Zahl von Werkstoffen angepasst, darunter, neben den oben erwähnten, auch Glas, Keramik oder diverse Verbundwerkstoffpulver.

Anwendungsgebiete

SLS-Drucken ist in zahlreichen Bereichen der industriellen Fertigung weit verbreitet, so etwa in der Fertigung von Anschauungsmodellen, von Funktionsteilen oder auch im Prothesenbau. Weitere Einsatzgebiete für das Selektive Lasersintern finden sich in der Luft- und Raumfahrt, in Medizin-Forschung und -Technik, im Werkzeugbau, in der Elektroindustrie oder auch im Motorsport.